Fluid Catalytic Cracking

Fluid Catalytic Cracking (FCC, engl.) ist der bedeutendste Stoffumwandlungsprozess in der erdölverarbeitenden Industrie. Dieses Verfahren findet breite Anwendung zur Umsetzung schwerer Erdölfraktionen in wertvolle Olefine (Ethen, Propen, Buten), Catcracker-Benzin, Gasöl- (engl. Light Cycle Oil, LCO) und Schweröl-Komponenten (Heavy Cycle Oil, HCO, und Slurry). Als Crackverfahren von Vakuumdestillaten wurde ursprünglich das thermische Cracken angewandt, welches praktisch vollständig durch das katalytische Crackverfahren ersetzt wurde, da Letzteres mehr qualitativ hochwertige Produkte (CC-Benzin, Olefine) erzeugt. In jüngster Zeit gewinnt das Hydrocracken aber immer mehr an Bedeutung.

Der Zulauf zu einer FCC-Einheit besteht in der Regel aus einer Fraktion mit einem Siedebereich von ≈ 340 °C bis ≈ 560 °C und einer durchschnittlichen molaren Masse von ≈ 200 bis ≈ 600 g•mol−1. Raffinerietechnisch kommt also schweres Gasöl, Vakuumgasöl (VGO) aber auch Deasphalted Oil (DAO) oder sogar Furfural-Extrakt in Frage. Im FCC-Verfahren werden die hochsiedenden Erdölfraktionen verdampft und anschließend die längerkettigen Moleküle in viel kleinere gespalten, indem sie bei hoher Temperatur und mäßigem Druck mit einem fluidisierten festen Katalysator in Kontakt gebracht werden.

Das Verfahren geht auf Eugene Houdry und Eugène A. Prudhomme in Frankreich zurück. Houdry entwickelte es schließlich in den USA weiter (mineralische Katalysatoren, Methoden um die Katalyseaktivität aufrechtzuerhalten). Nach Verzögerungen durch die Große Depression der 1930er Jahre wurde 1938 die erste Raffinerie in Pennsylvania von thermischem Cracken auf FCC umgestellt.[1] Damals war man erstaunt, dass sich damit die doppelte Menge Benzin herstellen ließ als mit der alten Fabrik.

Rohstoffe

[Bearbeiten | Quelltext bearbeiten]- Schweres Vakuumgasöl (Standard Feed)

- Leichtes Vakuumgasöl (Standard Feed)

- Schweres Gasöl (häufig, wenn ökonomisch sinnvoll)

- Hydrowax (selten, wenn verfügbar, wenn ökonomisch sinnvoll)

- Visbreaker Flashed Distillate (häufig, wenn verfügbar)

- DAO (selten, wenn verfügbar)

- Koker-Schwergasöl (selten, wenn verfügbar)

- Furfural-Extrakt (selten, wenn verfügbar)

Verfahren

[Bearbeiten | Quelltext bearbeiten]

Moderne FCC-Einheiten sind kontinuierliche Verfahren, die alle 2 oder 3 Jahre routinemäßig zur Wartung abgestellt werden. Es gibt verschiedene Hersteller mit jeweils eigenem Design. Das Verfahren kann lizenziert werden. Es gibt zwei Konfigurationen: Eine vertikale Anordnung, bei der der Reaktor über den Regenerator in einem einzigen Behälter angeordnet ist und eine horizontale Anordnung, bei der beide nebeneinander angeordnet sind.

Die wichtigsten Anbieter und Lizenzgeber sind:

Horizontale Anordnung:

- ABB Lummus Global

- Exxon Research and Engineering (ERE)

- Shell Global Solutions International

- Stone & Webster Engineering Corporation (SWECO) / Institut Francais Petrole (IFP)

- Universal Oil Products (UOP)

Vertikale Anordnung:

- Kellogg Brown & Root (KBR)

Reaktor und Regenerator

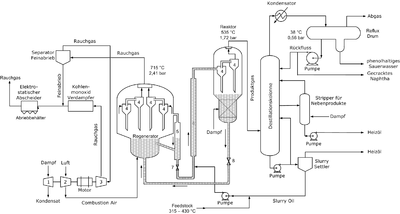

[Bearbeiten | Quelltext bearbeiten]Das auf 315 °C bis 430 °C vorgewärmte Edukt wird mit einem Teilstrom aus dem Sumpf der Destillationskolonne (Slurry) in den Katalysator-Riser (6) eingeleitet, wo sie verdampft und am Katalysator gecrackt wird. Alle Reaktionen finden in dem Katalysator-Riser statt. Die Kohlenwasserstoffdämpfe fluidisieren das Katalysatorpulver und fördern es aufwärts in den darüber liegenden Abscheider, in dem die Temperatur ca. 535 °C und der Druck 1,7 barü betragen.

Im Abscheider wird der verbrauchte Katalysator von dem dampfförmigen Produkt getrennt, wobei kleinere Partikel in zwei Hydrozyklonen (4) abgeschieden werden. Der Katalysator fließt dann abwärts durch ein Strippteil, in das Dampf eingeblasen wird, um restliche flüchtige Kohlenwasserstoffe abzutrennen, die ebenfalls aus Produkt bestehen und daher wertvoll sind. Der Katalysatorabfluss wird durch ein Ventil (8) reguliert.

Da während der Crackreaktionen eine größere Menge an Koks entsteht, der sich auf der Katalysatoroberfläche absetzt und diesen schnell deaktiviert, wird er durch Oxidation regeneriert. Hierfür gelangt der verkokte Katalysator in den Regenerator, in den Luft zum Verbrennen des Kokses eingeblasen wird. Der Regenerator arbeitet bei einer Temperatur von 700 °C und einem Überdruck von 2,4 bar. Die Verbrennungswärme wird zum Teil vom Katalysator aufgenommen und liefert die Energie für die Verdampfung des Edukts und für die endotherme Reaktion im Riser. Aus diesem Grund bezeichnet man FCC-Einheiten als „wärmeausgeglichen“.

Der heiße Katalysator aus dem Regenerator wird durch einen Abscheider (5) geleitet, in dem Rauchgase entweichen können und zum Regenerator zurückgeführt werden. Der Fluss von regeneriertem Katalysator in den unteren Teil vom Riser wird mit Hilfe von einem Schieber (7) in der Katalysatorleitung geregelt.

Die heißen Rauchgase verlassen den Abscheider durch eine Reihe von zweistufigen Hydrozyklonen, die mitgeschleppte Katalysatorteilchen abtrennen.

Die Menge an umlaufendem Katalysator beträgt das Fünffache der Masse an VGO-Zulauf.

Destillationskolonne

[Bearbeiten | Quelltext bearbeiten]Die Brüden aus dem Reaktor werden in die Destillationskolonne geleitet, in der sie in Gas, Naphtha (CC-Benzin), Gasöl- und Schweröl-Komponenten aufgetrennt werden. Nach weiterer Aufarbeitung und Abtrennung von Schwefelkomponenten stellt die Naphtha-Fraktion eine Zumischkomponente für das Benzin dar. Die über Kopf gehenden Brüden werden zur Auftrennung in die Bestandteile Propan, Propen, Butan und Butene sowie in die Gase Wasserstoff, Methan, Ethan und Ethen weitergeleitet. In manchen FCC-Einheiten werden Ethan und Ethen zurückgewonnen...

Regenerator

[Bearbeiten | Quelltext bearbeiten]Abhängig vom Design der FCC-Einheit kann der Koks auf dem Katalysator im Regenerator partiell zu CO oder vollständig zu CO2 oxidiert werden. Die Zuluftmenge zum Regenerator wird je nach FCC-Typ so gesteuert, dass sich das gewünschte Verhältnis von CO/CO2 einstellt.

Im Design auf der Abbildung wird der Koks nur teilweise zu CO2 oxidiert. Das CO und CO2 enthaltende Rauchgas wird bei 715 °C und 2,4 barü durch einen zweiten, Drallrohre enthaltenden Abscheider geleitet, in dem 70 bis 90 % der Feinpartikel im Abgas abgetrennt werden. Dies ist erforderlich, um Abrasionsschäden am nachfolgenden Turboexpander zu vermeiden.

Das Abgas wird dann am Turboexpander (3) entspannt, wobei ein gekoppelter Verdichter (2) die Zuluft zum Regenerator verdichtet. Der Motor bzw. Generator kann elektrischen Strom erzeugen oder verbrauchen. Wenn die Entspannung vom Rauchgas nicht genügend Leistung für den Antrieb erzeugt, liefert der Motor/Generator die zusätzlich erforderliche Leistung. Wenn die Entspannung mehr Leistung liefert, als für die Verdichtung benötigt, erzeugt er elektrischen Strom, der in das Netz der Raffinerie eingespeist wird. Das entspannte Rauchgas wird anschließend in einen Dampferzeuger geleitet (genannt CO Boiler), in dem das CO im Rauchgas verbrannt wird, um Dampf für die Deckung des Raffineriebedarfes zu erzeugen und um die zulässige CO-Emission einzuhalten. Anschließend wird das Rauchgas durch ein Elektrofilter geleitet, in dem Partikel mit einem Durchmesser von 2 bis 20 μm abgeschieden werden.

Die Dampfturbine (1) wird als Antrieb des Verdichters beim Anfahren der Anlage verwendet, bis genügend Rauchgas vorhanden ist, um die Expansionsturbine (3) zu betreiben.

Katalysatoren

[Bearbeiten | Quelltext bearbeiten]Als Katalysatoren werden hauptsächlich Zeolithe verwendet. Bevorzugt wird Zeolith Y eingesetzt. Eine untergeordnete Rolle spielt Aluminiumoxid. Die Zeolithkristalle sind meistens in einer Matrix eingebettet, die von einem Binde- und einem Füllmittel zusammengehalten wird. Die Matrix kann aus verschiedenen Materialien sein und hat oft ebenfalls eine katalytische Wirkung, so dass größere Moleküle „vorgecrackt“ werden, damit sie durch die engen Poren des Zeoliths eindringen und im Inneren, wo die aktiven Zentren sind, weiter reagieren können.

Der Katalysator besteht aus kleinen Kugeln mit einem Durchmesser von 60 bis 100 μm. Die Schüttdichte beträgt 800 bis 960 kg/m³. Er sollte sich auszeichnen durch folgende Eigenschaften:

- gute Beständigkeit gegen hohe Temperaturen in Gegenwart von Wasserdampf,

- hohe Aktivität,

- große Makroporosität der Matrix,

- Abriebfestigkeit,

- geringe Verkokung.

Die katalytischen Stellen im Zeolith sind saure Zentren am Aluminium. Diese Zentren sind während der Herstellung des Zeolithes von einem Natrium-Ion belegt. Das Natrium wird später gegen Ammonium ausgetauscht, welches anschließend durch Kalzinierung entfernt wird, so dass Lewis- und Brønsted-Säuren gebildet werden. Die Brönstedtsäuren werden in manchen Katalysatoren durch Ionentausch mit Metallen der seltenen Erden wie Lanthan oder Cer ersetzt, um die Stabilität zu erhöhen.

Das Bindemittel besteht üblicherweise aus Siliziumdioxid und verleiht den Partikeln die notwendige Festigkeit. Als Füllmittel wird oft Mullit verwendet, welches durch Kalzinierung von Kaolin erhalten wird.

Die eingesetzten Rückstände enthalten Schwermetalle wie Nickel und Vanadium, die als Katalysatorgifte wirken. Manche Katalysatoren enthalten Matrizen, die diese Metalle abfangen und das Zeolith schützen.

Der Katalysatorbestand einer FCC-Einheit wird ständig durch eine kleine Menge frischen Katalysator ergänzt, um deaktivierten oder abgeriebenen Katalysator zu ersetzen. Der Abrieb besteht aus Partikeln, die kleiner als 2 μm und nur schwer abzutrennen sind. Dieser Abrieb ist im Schweröl (engl. Marine Residual Fuel Oil), der in Schiffsmotoren eingesetzt wird, enthalten und kann dort zu Verschleiß führen, wenn er nicht vorher abgetrennt wird.

Die wichtigsten Hersteller von FCC-Katalysatoren sind Albemarle, W. R. Grace und BASF (früher Engelhard).

Mechanismus

[Bearbeiten | Quelltext bearbeiten]Rohöl besteht aus einer Vielzahl verschiedener organischer Komponenten, die u. a. auch geringe Mengen an Schwefel, Stickstoff und Sauerstoff enthalten. Außerdem sind Kupfer, Eisen, Nickel und Vanadium in geringen Mengen vorhanden. Die Kohlenwasserstoffe im Rohöl können in drei unterschiedliche Typen unterteilt werden:

- Paraffine (Alkane): Lineare gesättigte Strukturen ohne Ringe

- Naphthene (Cycloalkane): Zyklische gesättigte Verbindungen mit oder ohne paraffinische Ketten

- Aromaten: Zyklische ungesättigte Kohlenwasserstoffe wie Benzol oder Naphthalin

Olefine (Alkene), die aus ungesättigten linearen Verbindungen bestehen, sind im natürlichen Rohöl nicht enthalten.

Im FCC-Verfahren werden langkettige Kohlenwasserstoffe in kleinere Ketten gespalten, indem sie bei hoher Temperatur und moderatem Druck mit einem Katalysator in Kontakt gebracht werden. Der flüssige Zulauf verdampft beim Kontakt mit dem heißen Katalysator. Die Crackreaktionen finden im Riser in der Gasphase statt.

Bei den Crackreaktionen entstehen aus den längerkettigen gesättigten Verbindungen kürzere ungesättigte Verbindungen (Olefine) oder Aromaten. Je nach Grad der Reaktion bilden sich Komponenten wie Ethylen, Propylen, Butene und Isobutene, die als petrochemische Einsatzstoffe wertvoll sind. Aromaten wie Benzol, Toluol oder Xylole erhöhen die Oktanzahl im Benzin.

Produkte

[Bearbeiten | Quelltext bearbeiten]- Raffineriegas (auch ungesättigte Verbindungen, ggf. Abtrennung von Ethan/Ethen)

- LPG (auch ungesättigte, ggf. Auftrennung in Propan/Propen und Butan/Buten)

- CC-Leichtnaphtha (Siedebereich:≈ 25 °C bis ≈ 100 °C, nach Entschwefelung als Benzinblendingkomponente)

- CC-Schwernaphtha (Siedebereich:≈ 100 °C bis ≈ 170 °C, nach Entschwefelung als Reformer-Feed)

- Light Cycle Oil (LCO) (Siedebereich:≈ 170 °C bis ≈ 340 °C, nach Entschwefelung als HEL-Blendingkomponente, Schwerölblendingkomponente, HCU-Feed)

- Heavy Cycle Oil (HCO) (Siedebereich:≈ 340 °C bis ≈ 470 °C, Schwerölblendingkomponente, nach Reinigung als HCU-Feed)

- Slurry (Siedebereich:≈ 470 °C bis ≈ 580 °C, Schwerölblendingkomponente, nach Reinigung als HCU-Feed)

Weblinks

[Bearbeiten | Quelltext bearbeiten]- Valero Refinery Tour (Houston, TX) (Seite nicht mehr abrufbar, festgestellt im Juli 2017. Suche in Webarchiven) Description and diagram of power train (PDF-Datei; 813 kB)

- CD Tech website (Seite nicht mehr abrufbar, festgestellt im Juli 2017. Suche in Webarchiven) discussion of Lummus FCC and hydrotreating of catalyticly cracked naphtha. (PDF-Datei; 398 kB)

- The FCC Network

- North American Catalysis Society ( vom 19. Januar 2013 im Internet Archive)

- Fluid Catalytic Cracking (University of British Columbia, Quak Foo, Lee; MS PowerPoint; 95 kB)

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ Derek Lowe, Das Chemiebuch, Librero 2017, S. 314